锂离子电池作为电动汽车的主要动力源,服役寿命约为5-10年,预计到2025年,全球累计报废锂离子电池将达到464,000吨。退役电池的正极活性材料中含有如锂、镍和钴等有价金属,具有高的回收价值。因此,对退役电池中正极材料进行合理地回收和再利用具有十分重要的意义。目前主要涉及的方法为传统的火法冶金、湿法冶金和生物冶金技术以及新兴的直接再生技术。高效的退役正极活性材料分离技术是其有效回收的前提和关键。因此,实现正极材料和铝箔高效分离可以大大提高后续材料的回收和利用效率。

近日,孙永明教授团队提出了一种反应-钝化机制助力实现铝箔和正极活性材料层的高效分离(分离效率大于99.9%)。从102 Ah退役电芯中拆解出LiNi0.55Co0.15Mn0.3O2(Ni55)正极在植酸(PA)溶液中浸泡5分钟可以实现60 g铝箔和636 g正极材料层的高效分离。上述高的分离效率归因于以下几个方面:1、PA与铝箔的表层快速反应生成Al3+离子和气泡导致活性材料层与铝箔失去接触;2、铝箔与PA接触后立即在原位形成了超薄致密的钝化层,有效抑制了铝的持续腐蚀。与此同时,反应-钝化机制可以抑制正极中的过渡金属的溶出,分离出晶体结构完整度高的活性物质材料,助力材料进行高效直接再生。这项工作为退役锂电池中金属集流层和活性材料层的便捷分离提供了一条很有前景的途径,可促进绿色节能电池回收的实际应用。

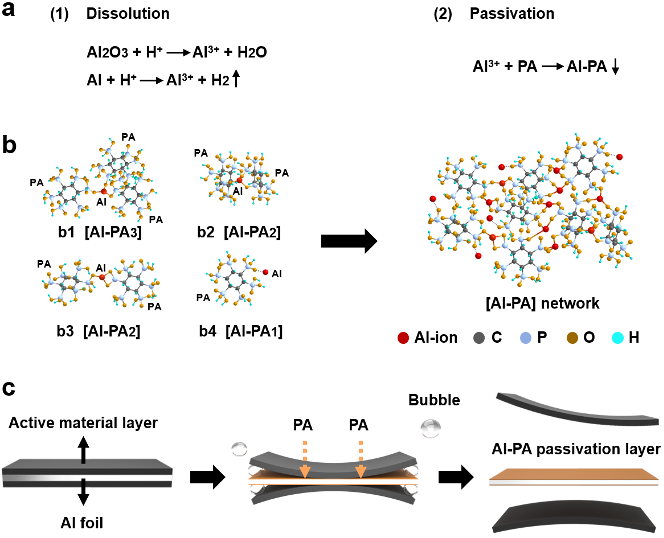

图1. 反应-钝化机制及分离过程的示意图。(a)PA与铝箔的反应-钝化机制;(b)PA与铝的螯合模型;(c)PA溶液中活性物质层与铝箔的分离过程示意图。

图2. 铝箔与Ni55层分离过程及产物的表征。(a)铝箔与Ni55层分离过程;(b)102 Ah退役电芯中的Ni55极片,插图为退役102 Ah电池;(c)分离出的长度为11.5米的完整铝箔和(d)Ni55材料;(e)利用PA和盐酸溶液对铝箔-Ni55层进行分离和分离后溶液的铝、锂、镍、钴和锰离子含量;(f)分离所得铝箔和Ni55材料的XRD图谱。

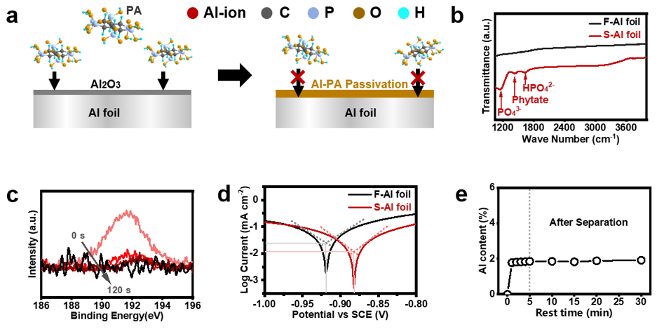

图3. 反应-钝化机制分离所得铝箔的特性。(a)铝箔-Ni55层分离的反应-钝化机制示意图;(b)未经处理的铝箔(F-Al)和反应-钝化机制所得铝箔(S-Al)的傅立叶变换红外光谱;(c)Ar+溅射后S-Al的P 2s XPS谱图;(d)F-Al和S-Al的塔菲尔曲线;(e)铝箔-Ni55层分离过程中PA溶液的铝含量变化过程。

图4. PA直接回收法和其他回收法的经济分析(TEA)和环境分析(LCA)。(a)PA直接法的示意图;(b)PA直接回收法和其他回收法所需能耗、(c)温室气体排放、(d)工程用水、(e)成本、(f)收入和(g)利润;(h)利用原材料和上述方法回收所得材料制造1千克Ni55正极材料的总成本;(i)不同回收方法的综合比较。

2023年8月2日,《Nature Communications》线上刊发了相关研究成果《Reaction-passivation mechanism driven materials separation for recycling of spent lithium-ion batteries》(论文链接:https://www.nature.com/articles/s41467-023-40369-9)。该研究工作的第一完成单位是华中科技大学武汉光电国家研究中心,得到了国家自然科学基金(No. 52072137)的资助。