激光粉末床熔化增材制造技术(Laser powder bed fusion, LPBF)又称为激光选区熔化(Selective laser melting, SLM)或金属激光直接烧结(Direct metal laser sintering, DMLS),是最具潜力的金属3D打印增材制造(Additive Manufacturing)技术之一,具有精度高、性能好、复杂结构一体化成形的特点,近年来在航空航天、交通运输、能源核电等领域得到了迅猛的发展。LPBF技术正朝着高效率方向迈进,其中提高激光功率是最为行之有效的方法之一,然而目前国内外高功率LPBF激光与物质交互作用的研究报道还非常有限,严重制约了该技术的发展。

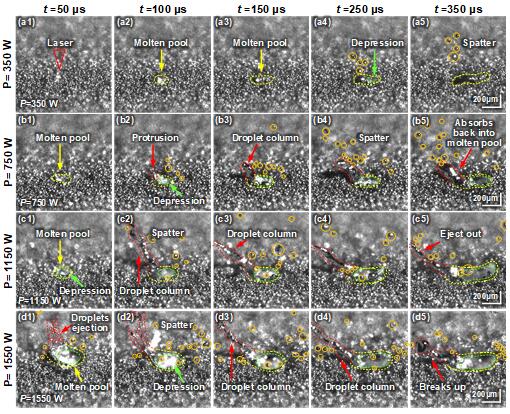

武汉光电国家研究中心激光先进制造团队采用自主研发的增材制造系列装备,以及自行设计并搭建的高速高分辨摄影系统(最高时、空分辨率分别为2.5 μs和4 μm/pixel,其核心技术已获中国发明专利授权ZL 201710837757X),率先探究了高功率LPBF增材制造中的激光与物质(金属粉末)交互作用时独特的熔池特征和飞溅演变规律(图1)。

图1 高功率LPBF激光与金属粉末交互作用过程中熔池特征和飞溅行为的高速摄影时序图。采样帧率100 kfps,曝光时间1 μs,视场范围1.46 mm2。

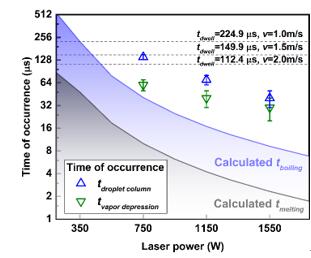

本研究结合在线表征和理论计算等手段,发现LPBF激光与金属粉末交互作用时,熔池波动和飞溅出射的剧烈程度随激光能量提高而增加。如图2所示,随着激光功率的提高,LPBF成形过程中金属粉末达到熔点、沸点所需的激光辐照时间呈指数减小,相关各物理现象(粉末熔化、熔池前端下凹、熔池后端熔体突起和熔池液柱出射等)的出现时刻也呈指数下降(从~102 μs降低到~1 μs)。研究证实了激光功率决定发生熔化、汽化、熔池下凹和出射等现象出现所需的热累积时间,而扫描速度决定了其对应的激光停留时间是否满足这些现象的产生。相关研究结果可为LPBF熔池模式的选择和工艺参数的优化奠定基础。

图2 LPBF激光与金属粉末交互作用过程中粉末熔化、汽化蒸发、熔池下凹和熔池液柱凸起出现时刻的演变规律。

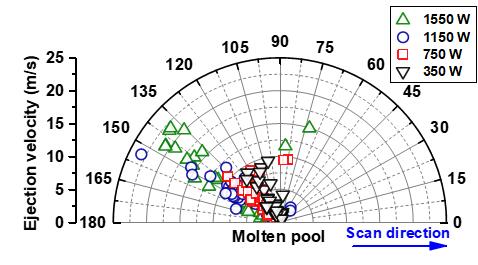

激光增材制造过程中,飞溅一般源自于熔池及其附近的热影响区。相较于原始粉末颗粒,大尺寸飞溅表面易形成氧化膜并附有较多的卫星粉末,在激光辐照时难以完全熔化,降落到粉床导致产生未熔合和孔洞等缺陷,进而影响成形致密度、微观组织甚至性能,危害极大。如图3所示,通过对上百颗飞溅颗粒运动轨迹分析可知,少数飞溅沿着激光扫描方向前向出射,多数飞溅则在金属蒸汽卷吸作用下后向出射,并且飞溅的出射速度和出射角度随激光功率增加。此外,还进一步明晰了高功率LPBF激光与金属粉末交互作用过程中大尺寸飞溅的主要形成机制:① 在高能束激光前热和金属蒸汽卷吸力(Entrainment)共同作用下的粉末颗粒团聚;② 在蒸汽反冲压和Marangoni流驱动下的熔池失稳使得熔滴逃逸脱出;③ 高温熔滴飞溅在飞行过程中与其它飞溅颗粒的碰撞熔合。研究结果为减少LPBF成形飞溅、抑制成形缺陷并实现其高效稳定成形提供指导。这为武汉光电国家研究中心“极端激光与物质交互作用”平台的建设和发展奠定基础。

图3 LPBF激光与金属粉末交互作用过程中飞溅平均出射角度和平均出射速度的分布极坐标图。

上述研究工作“High-power laser-matter interaction during laser powder bed fusion”于2019年7月3日在线发表于增材制造领域的国际重要期刊《Additive Manufacturing》(2018年IF: 7.173,在JCR的Engineering, Manufacturing学科中排名第一)。研究中心博士后殷杰为论文第一作者,朱海红教授和曾晓雁教授为共同通讯作者。硕士生杨亮亮和博士生杨旭为共同作者参与相关工作,王泽敏教授和王邓志副教授参与指导。

本研究工作得到了国家重点研发计划(2017YFB1103800)、国家自然科学基金项目(61805095,61475056)、973项目、上海航天科技创新基金项目及中国博士后基金项目(2018M642832)的支持。作者还感谢首届增材制造前沿技术国际学术会议(Research Advances in Additive Manufacture, RAAM)组委会对本研究工作的支持和肯定。

Reference: J. Yin, L. Yang, X. Yang, H. Zhu, D. Wang, L. Ke, Z. Wang, G. Wang, X. Zeng, High-power laser-matter interaction during laser powder bed fusion, Additive Manufacturing 29 (2019) 100778.

全文链接:https://doi.org/10.1016/j.addma.2019.100778